作者: 李保力 日期:2025-08-14 18:53:19 点击数:

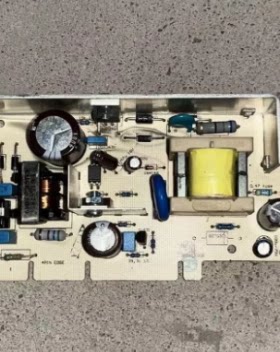

在现代科技的宏伟殿堂中,如果说芯片是决定运算与逻辑的大脑,那么印制电路板(PCB)便是承载、连接这一切的心脏与神经网络。它被誉为“电子产品之母”,从智能手机到军工装备,从数据中心的服务器到我们手腕上的智能手表,无处不在的电子设备都依赖这块看似普通的基板来赋予其生命。每一条精密的铜箔线路,都如同人体的血管,将电流与信号精准地输送到每一个元器件,构成了现代信息社会的物理基石。

今天,当我们谈论全球电子制造业时,中国的地位举足轻重。然而很少有人会深入探究,作为这一切基础的PCB产业,中国是如何从1956年的一片空白起步,用近七十年的时间,走完了一条从仰望、追赶、并跑到全面引领的崛起之路。这不仅是一个产业从无到有、从弱到强的成长史,更是一部浓缩了家国情怀、时代变迁与科技自强精神的壮丽史诗。

这背后充满了无数激动人心的故事、改变命运的转折点和影响深远的决策。中国是如何做到的?在每一个关键的十年,是哪些人、哪些企业、哪些事件,在历史的洪流中劈波斩浪,共同谱写了这段波澜壮阔的崛起篇章?

这一时期,是中国PCB产业的“创世纪”。在那个资源匮乏、技术封锁、百废待兴的年代,一切都从零开始。没有现成的设备,没有成熟的工艺,甚至没有可供参考的资料。支撑着产业萌芽的,是第一代中国电子人的报国热情和“自力更生、艰苦奋斗”的时代精神。他们用双手和智慧,为日后的参天大树,埋下了第一颗种子。

1956年,是一个值得所有中国电子人铭记的年份。就在这一年,中国正式将PCB的研发工作提上日程。这个决策的背后,是新中国对于发展独立自主工业体系的迫切渴望。

放眼当时的国际舞台,PCB技术本身也尚属新兴事物。1936年由奥地利人保罗·爱斯勒(Paul Eisler)发明,直到1948年才在美国获得商业应用认可,并在50年代初随着覆铜箔层压板(CCL)材料问题的解决才开始实现大规模工业化生产。

这意味着,中国几乎是在与世界先进水平相差不到十年的时间内,开始了对这一核心电子技术的追赶。然而,这短短的十年差距,在当时几乎是天壤之别。面对西方的技术封锁,中国的科研人员没有任何捷径可走,只能依靠有限的公开资料和无限的探索精神,开启了“开天辟地”般的拓荒之旅。

这背后,离不开一批功勋卓著的先行者。以王铁中、姚守仁、顾昌印等人为代表的第一代PCB专家,成为了那个时代的技术脊梁 。他们不仅在技术上攻克了无数难关,如姚守仁先生在当时就开始研究带金属化孔(PTH)的双面板技术,更重要的是,他们通过学术交流,播撒了知识的火种。1963年,中国第一届PCB学术会议的召开,便是一个标志性事件。这次会议将全国各地零散的研究力量汇聚一堂,分享经验,探讨难题,为中国PCB行业培养了第一批专业人才,构建了最初的知识体系。

可以想象,当时PG电子网站大全的生产条件是何等简陋。设计靠手工绘制,图形转移靠感光晒版,蚀刻靠化学浸泡,每一个环节都充满了不确定性。在这样的条件下实现“批量生产”,本身就是一个奇迹。它虽然与国外自动化生产线相去甚远,但却解决了“从无到有”的根本问题,为中国的国防和工业电子装备提供了最基础的支撑。

然而,发展的道路并非一帆风顺。进入70年代,由于特殊原因,中国的科技发展步伐整体放缓。PCB行业也不例外,技术进步陷入停滞,与国外的差距被再次拉大。当西方国家在多层板技术上高歌猛进,并开始探索表面贴装技术(SMT)时,中国的PCB生产仍主要停留在单、双面板的手工或半手工阶段。例如,由沙安才领导生产的第一批用于半导体收音机的纸基单面板,完全是手工制作的。

这是中国PCB发展史上的一个“低谷”时期。但即便是身处低谷,行业的火种也未曾熄灭。许多技术人员和工厂仍在有限的条件下坚持研发和生产,为即将到来的新时代积蓄着力量。他们对外部世界的先进技术充满了渴望,对缩小差距抱有强烈的使命感。这种在徘徊中的坚守与积淀,为80年代的改革开放浪潮到来之时,整个行业的奋起直追埋下了至关重要的伏笔。没有这段时期的沉潜,就没有后来的厚积薄发。

第二章:开放与追赶 (1980-1999) —— “引进来”的浪潮与本土力量的觉醒

1978年,改革开放的春风吹遍神州大地,也为在徘徊中积蓄已久的中国PCB产业打开了一扇通往世界的大门。这二十年,是“引进来”与“自主觉醒”交织的二十年。外部技术、资本和管理经验的涌入,如同一剂强心针,让中国PCB产业迅速摆脱了手工作坊式的生产,开始了现代化追赶的征程。然而,“狼”来了,挑战也随之而来。正是在与外资的激烈竞合中,本土企业开始真正思考自己的生存与发展之道。

。这不仅仅是一条生产线的引进,更是一个里程碑。它标志着中国PCB制造从手工业时代向现代工业时代的跨越。自动化的流水线作业,极大地提升了产品的一致性、可靠性和生产效率,让中国的PCB从业者第一次直观地感受到了现代化大生产的震撼力。当机械臂蚀刻出0.3mm线宽的金星彩电主板时,老工程师抚摸着规整的线路老泪纵横。这次成功的引进,如同一颗投入平静湖面的石子,激起了层层涟漪。全国各地的电子企业纷纷效仿,从国外引进先进的单面、双面乃至多层板生产线,中国的PCB生产技术水平得到了迅速的“补课”和提升。

在这一浪潮中,一批日后成为行业中坚力量的本土企业开始崭露头角。其中,最具代表性的便是1984年在深圳成立的深南电路。作为一家国有企业,深南电路在成立之初便承接了国家重点通信项目的配套任务。这一定位使其必须在技术上不断攻关,也为其日后在高端通信板领域的领导地位奠定了基础。与此同时,大连无线电十四厂、扬州曙光厂等一批国企也纷纷崛起 。

更重要的是,产业的生态开始变得丰富多元。除了国企担当主力,中外合资企业(如中日合资的大连太平洋电路公司)、以及在昆山、苏州等地区如雨后春笋般涌现的民营企业和乡镇企业,共同构成了中国PCB产业的第一批“方面军”。一个充满活力的产业格局,正在悄然形成。

随着中国大陆改革开放的深入和投资环境的改善,劳动力和土地成本的比较优势日益凸显。嗅觉敏锐的香港、台湾和日本PCB制造商,开始大规模将生产基地向大陆转移。这是一个历史性的转折点。其中,台湾企业的西进尤为迅猛。1992年,台湾知名PCB企业沪士电子在江苏昆山投资建厂,成为最早一批登陆大陆的台资PCB大厂之一。

积极影响:外资企业带来了先进的生产技术、精细化的管理经验、国际化的质量标准和大量的出口订单。它们培养了中国第一批现代化的PCB产业工人和工程师,并催生了围绕其周边的原材料、设备、化学品等配套供应链的完善。可以说,没有这次承接,中国PCB产业的现代化进程要晚得多。

挑战与压力:外资企业的到来,也让本土企业第一次感受到了“家门口”的激烈竞争。在技术、资金、规模和客户资源上,当时的本土企业全面处于下风。许多企业在竞争中被淘汰,但也有一批有远见的企业家和管理者,在压力下选择了主动学习、模仿、追赶,并开始思考差异化竞争的道路。

正是在这种机遇与挑战并存的复杂背景下,本土企业“抱团取暖”、规范发展的需求日益迫切。1990年6月,中国电子电路行业协会(CPCA)应运而生。

CPCA的成立,是中国PCB产业走向成熟的重要标志。它不再是各自为战的散兵游勇,而开始有了自己的行业组织。

。CPCA将分散的本土力量凝聚起来,为迎接新世纪的更大挑战和机遇,做好了组织上的准备。第三章:黄金二十年 (2000-2020) —— 登顶世界之巅与技术突围

进入21世纪,中国PCB产业迎来了史无前例的黄金二十年。这是一个激情燃烧、高歌猛进的时代。凭借着前期积累的基础和全球化浪潮的巨大推力,中国PCB产业以不可阻挡之势,完成了从追赶者到全球霸主的惊天逆转。这二十年,不仅是产值上的超越,更是技术上从“制造”向“智造”转型的关键时期,是中国PCB产业发展史上最为华丽的篇章。

2002年:经过90年代的快速发展,中国PCB产值跃居世界第三位,首次进入全球产业的第一梯队。

2003年:产值和进出口额双双突破60亿美元,历史性地首次超越了曾经的电子强国——美国,成为世界第二大PCB生产国。其产值占全球比重也从2000年的8.54%迅速提升至15.30%,几乎翻了一番 。

2004年沪电股份突破服务器用24层板,终结惠普/IBM采购美资TTM的历史。

2006年:一个载入史册的年份。这一年,中国PCB产值正式超越了长期以来的亚洲霸主和技术领头羊——日本,无可争议地成为了全球最大的PCB生产基地 。从这一年起,“世界第一”的桂冠便被中国牢牢戴在头上,直至今PG电子网站大全日。

2008年金融危机中,兴森科技逆向收购美国Fastprint,获军事级PCB技术。

数字是这种崛起的最好证明。根据行业权威机构Prismark的数据,中国大陆PCB产值占全球的比重,从2000年的8.1%一路飙升至2021年的54.6%。这意味着,全世界每两块PCB中,就有一块以上产自中国。在2008年至2016年间,当全球PCB产业因金融危机等因素影响年复合增长率(CAGR)仅为1.47%时,中国同期的CAGR却高达7.65% ,展现出惊人的增长韧性。到2019年,中国的PCB产值已达到329亿美元,占据全球613.4亿美元市场的53.7% 。

2001年中国加入世界贸易组织(WTO),是引爆增长的最强催化剂。中国被深度整合进全球电子产业链中,成为了“世界工厂”的核心承载区。欧美、日本、台湾的电子制造产能以前所未有的规模向中国大陆转移,PCB作为最基础的电子部件,自然首当其冲,迎来了海量订单。

经过90年代的发展,以珠江三角洲(深圳、东莞、广州)和长江三角洲(昆山、苏州、上海)为核心的地区,已经形成了全球独一无二、最为完善的PCB产业集群。从上游的覆铜板、半固化片、铜箔、专用化学品、油墨,到中游的各类PCB制造,再到下游的SMT贴装,以及配套的专用设备制造、物流、人才,所有环节都可以在“几小时车程”内完成。这种极致的产业协同效率,极大地降低了成本,缩短了交付周期,是其他任何国家和地区都无法比拟的巨大优势 。

在黄金二十年的大部分时间里,中国享有相对低廉的劳动力、土地和环保成本,这为承接大规模制造提供了基础。更重要的是,中国自身也成长为全球最大的电子产品消费市场。以通信、电脑、消费电子为代表的庞大内需,为PCB产业提供了持续、稳定且不断升级的订单来源,驱动着产业的规模扩张和技术迭代。

如果说产值登顶是“量”的胜利,那么技术上的突围则是“质”的飞跃。在这二十年里,中国PCB产业的产品结构发生了根本性的变化,成功摆脱了只能生产低端单双面板的刻板印象,向着价值链的高端不断攀登。

要理解中国PCB产业的技术升级之路,深南电路的成长史是中国PCB产业绝佳的缩影之一。这家1984年成立的国企,其发展轨迹与中国电子信息产业的脉搏紧密相连,堪称本土PCB企业技术突围的典范。

与许多从低端市场起步的企业不同,深南电路从一开始就瞄准了对可靠性要求极高的通信设备领域。2001年,它成为中国第一家生产高难度通信背板的公司,这种动辄几十层、板厚孔多的产品,在当时是绝对的高端技术。这为其赢得了华为等全球顶级通信设备商的信赖,也塑造了其“技术领先”的品牌形象 。

深南电路的战略眼光体现在其对新技术的持续投入和前瞻布局上。2008年,公司确立了PCB、封装基板和电子装联“三合一”的业务布局。2009年,在大多数国内企业还在多层板市场竞争时,它便毅然决然地切入半导体封装基板这一高精尖领域。这一决策在当时看来颇为冒险,但却为公司抓住了日后芯片国产化和先进封装的巨大机遇。

深南电路的技术突破是有形的。2006年,它能生产42层板,达到国内领先水平。2016年,它成功实现了100层板的加工能力。到了2019年,这个数字被刷新为惊人的120层 。这些数字背后,是无数次工艺的改进、材料的验证和设备的调试,代表了中国在高端PCB制造领域的最高水平。

2017年,深南电路在深圳证券交易所成功上市,打通了资本市场的融资渠道。这为其后续的技术研发、产能扩张和智能化改造提供了强大的资金支持,使其发展进入了快车道。

深南电路的故事,是中国顶尖PCB企业在这二十年里奋力向上的一个典型代表。正是因为有了一批像深南电路、沪电股份、景旺电子这样的龙头企业,在技术上不断投入、勇于突破,才使得中国PCB产业的“世界第一”不仅有量的规模,更有质的内涵。

当历史的车轮驶入2020年代,中国PCB产业已经站在了世界之巅。它不再是那个跟在别人身后奋力追赶的少年,而成长为定义行业格局、引领技术方向的巨人。然而,高处不胜寒。成为全球领导者,意味着要面对全新的、更加复杂的挑战。地缘政治的风云变幻、全球供应链的深刻重构、以及对更高技术壁垒的持续冲击,共同构成了这个新纪元的主旋律。中国PCB产业,正是在这样的变局中,开启了它的全球化新征程。

消费电子领域:全球市场份额高达70%。我们日常使用的智能手机、平板电脑、可穿戴设备,绝大部分都跳动着一颗“中国芯板”。

通信设备领域:全球市场份额约60%。从5G基站到数据中心交换机,中国PCB为全球的数字基础设施提供了坚实的物理连接。

汽车电子领域:全球市场份额达到45%,并且随着新能源汽车的爆发式增长,这一比例还在迅速提升。

产业的强大,体现在一批具有全球竞争力的龙头企业上。在每年由行业权威机构发布的全球PCB制造商百强榜单中,中国大陆企业的数量和排名逐年攀升。胜宏科技、东山精密、深南电路、沪电股份、景旺电子等一批企业,不仅规模庞大,更在技术和管理上达到了世界一流水准,成为了苹果、特斯拉、华为、三星等全球顶级品牌的稳定供应商。

这是当前最严峻的挑战。中美贸易摩擦带来的高额关税,以及美国对特定技术的出口管制,直接影响了企业的成本和技术获取。更深远的影响在于,全球各大品牌客户出于去风险化的考量,开始推行“China+1”战略,要求供应链不能过度集中在中国大陆,这直接催生了向东南亚等地的产业转移趋势 。

国内劳动力成本的持续上升,使得过去依赖低成本的模式难以为继。同时,国家对环境保护的要求日趋严格,“绿水青山就是金山银山”的理念深入人心。更严格的环保法规意味着企业需要投入巨资进行环保升级改造,这对于利润空间本就不高的PCB行业来说,是一项巨大的成本压力。

尽管中国PCB产业在整体上已经非常强大,但在金字塔最顶尖的部分——特别是用于CPU、GPU等高性能芯片的IC封装基板领域,与日本(如Ibiden)、韩国(如SEMCO)和中国台湾地区(如欣兴电子 Unimicron)的顶尖企业相比,仍然存在一定的技术差距。半导体测试板良率仅65%,落后美国TTM的95%。这部分卡脖子环节,是中国实现从“PCB大国”到“PCB强国”彻底转变的最后一道,也是最难的一道关隘。

面对挑战,智慧而坚韧的中国PCB企业没有坐以待毙,而是主动求变,通过一系列战略调整,在新的全球格局中寻找自己的位置,开启了新一轮的进化。

市场的需求是技术升级最强的驱动力。中国PCB企业正紧紧抓住人工智能(AI)、新能源汽车(EV)、5G/6G通信等新兴产业带来的历史性机遇,向更高附加值的产品领域迈进。例如,AI服务器对数据传输速率要求极高,需要使用技术难度极大的高阶HDI板和高速高频材料。以胜宏科技为代表的中国企业,已在此领域取得重大突破,成为英伟达、AMD等全球AI芯片巨头的核心HDI供应商,其产品已能支持24层、六阶HDI的复杂设计。在新能源汽车领域,景旺电子等公司则在电池管理系统(BMS)所需的高可靠性厚铜板、以及自动驾驶所需的毫米波雷达高频板上占据了领先地位。

与其被动地等待客户转移订单,不如主动出击,成为全球化供应链的构建者。中国的龙头PCB企业深刻理解这一点,纷纷开启了海外布局。它们不再仅仅是“中国工厂”,而是致力于成为“全球工厂”。胜宏科技、东山精密、深南电路、沪电股份等企业纷纷宣布在泰国、马来西亚、越南等地投资建设新的生产基地。这种“中国总部+海外基地”的模式,既可以保留国内在高端制造、研发和供应链管理上的核心优势,又能利用海外基地的成本优势和地缘便利性,更好地服务全球客户,有效分散风险,化被动为主动。

面对成本上升和环保压力,向内求索,通过技术改造提升效率、降低能耗,是唯一的出路。全自动化工厂正从概念走向现实。在这些工厂里,机器人和自动化设备取代了大量人力,通过物联网(IoT)和人工智能(AI)进行过程控制和质量检测,实现了24小时不间断的生产,极大提升了效率和良率 。同时,绿色制造也成为企业的核心竞争力。例如,深南电路的南通工厂已通过ISO 14067碳足迹认证,并被评为国家级“绿色工厂“。通过采用节水技术、废液回收系统和使用环保材料,中国PCB企业正在努力撕掉“高污染”的旧标签,构筑可持续发展的未来护城河。

这条路,离不开国家的时代机遇与政策支持,离不开一代代企业家的远见卓识与拼搏精神,更离不开数百万产业工人的辛勤付出和背后那个全球最完善、最高效的产业链生态。

2024-12-09

2025-02-14

2024-12-04

2024-11-16

移动商城

抖音店铺二维码

快手店铺二维码